چگونه برخی شرکتها پروژههای 6 ماهه را در 6 هفته تحویل میدهند؟

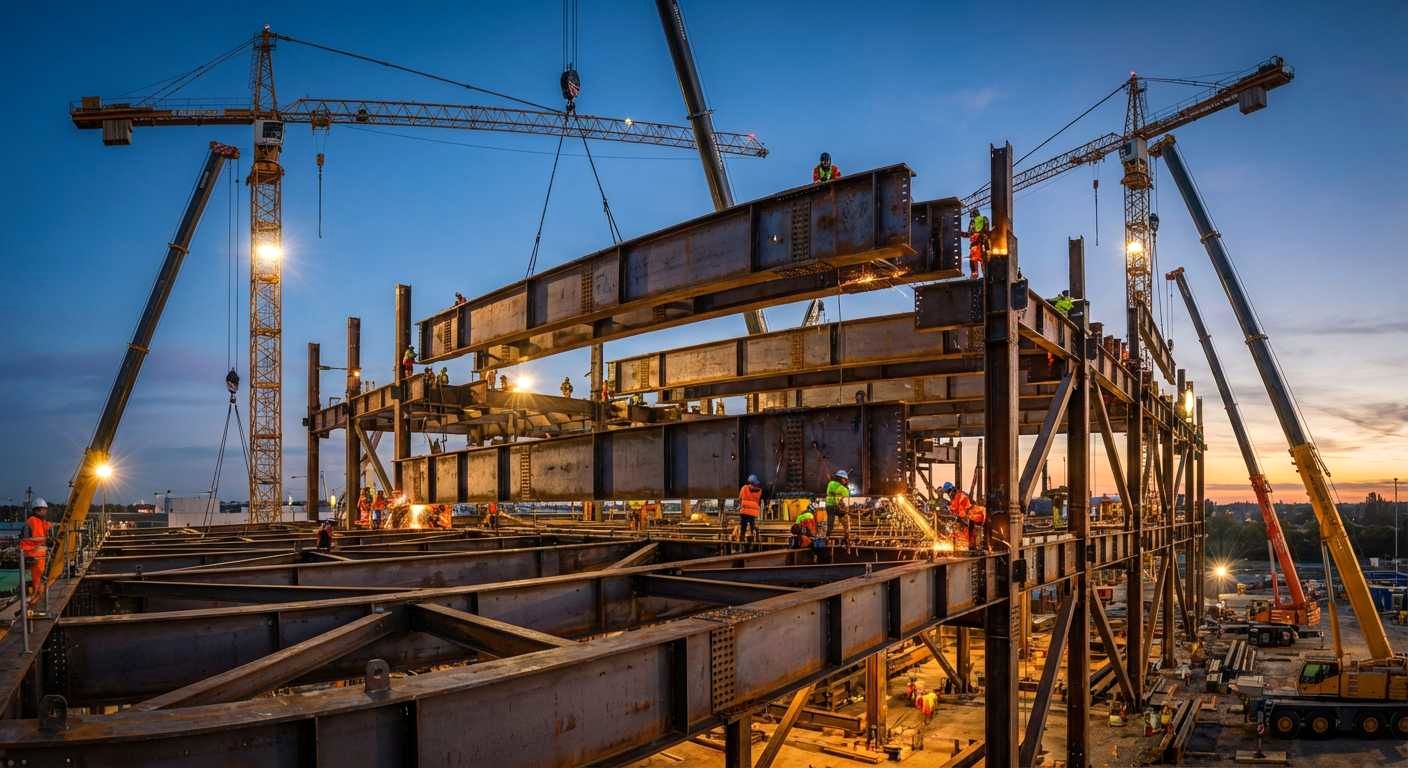

اگر اخبار صنعت ساختوساز را دنبال کرده باشی، احتمالاً با پروژههایی مواجه شدهای که زمان تحویلشان کمتر شبیه مهندسی و بیشتر شبیه معجزه است.

کارگاههایی که انتظار میرفت نیمسال کامل درگیر ساخت سازه باشند، تنها طی چند هفته به بهرهبرداری رسیدهاند. بسیاری این پرسش را دارند که پشت این سرعت خیرهکننده چه میگذرد؟ آیا تکنولوژی جدیدی وارد ایران شده؟ آیا فرآیندها متحول شدهاند؟ یا شرکتهای سازه های فلزی مانند towerland یا شرکت های دیگر با تجربههای میدانی و تیمهای تخصصی خود روشی متفاوت برای مدیریت پروژه ارائه دادهاند؟

برای فهم این موضوع باید از سطح شعار و کلیگویی فاصله گرفت و وارد لایه فنی و واقعی ماجرا شد.

چرا زمان پروژه در ایران معمولاً طولانی میشود؟

ریشه طولانیشدن پروژههای عمرانی را نمیتوان تنها به یک عامل محدود کرد. معمولاً سه مسئله اصلی نقش کلیدی دارند:

نخست آنکه طراحیها یکپارچه نیستند. بخشی از محاسبات توسط طراح اولیه انجام میشود، بخشی توسط کارگاه ساخت و بخشی هم توسط تیم اجرا. این گسست باعث خطاهای زنجیرهای میشود و خطا یعنی زمان دوبارهکاری.

دوم، فرآیند ساخت در بسیاری از پروژهها به شکل سنتی و غیر صنعتی انجام میشود. ساخت قطعات فولادی در محل پروژه ساخته یا اصلاح میشوند، کارگاه وابسته به شرایط آبوهوایی است و کنترل کیفیت یکنواخت وجود ندارد.

سوم، مدیریت پروژه بهجای تکیه بر داده، زمانبندی دقیق، و پیشبینی ریسک، معمولاً واکنشی است. وقتی مسئلهای ایجاد میشود، تازه تصمیمگیری شروع میشود.

اما شرکتهایی که پروژههای ۶ ماهه را تنها در ۶ هفته تحویل میدهند، این سه نقطه ضعف را حذف کردهاند. به عنوان مثال روند سریع ساخت این ساختمان را در ویدئوی زیر مشاهده کنید:

معادله سرعت: طراحی یکپارچه + تولید کارخانهای + نصب هوشمند

شرکتهایی که بهصورت مداوم رکوردهای جدید ثبت میکنند، چند شرط کلیدی دارند که در ادامه جزئیات آن را بررسی میکنیم.

۱. طراحی یکپارچه و قابل ساخت

در بسیاری از پروژههای کند، نقشهای که روی کاغذ ایدهآل به نظر میرسد، در کارگاه ساخت عملاً قابل اجرا نیست. شرکتهای حرفهای تمام مراحل – از مدلسازی سهبعدی تا جزییات اتصالات و مسیر نصب – را پیش از شروع کار شبیهسازی میکنند.

نتیجه این رویکرد، حداقلشدن خطا و جلوگیری از توقفهای ناخواسته در طول اجرای پروژه است.

2. ساخت کارخانهای با استانداردهای قابل ردیابی

وقتی همهچیز در کارگاه پروژه ساخته شود، کنترل کیفیت عملاً نسبی است. اما تولید صنعتی قطعات فلزی، دقتی در حد میلیمتر ایجاد میکند و از آزمونهای کنترل کیفیت واقعی – مثل NDT، تستهای مغناطیسی و التراسونیک – استفاده میکند.

این تفاوت کوچک، در زمان نصب تبدیل به تفاوت بزرگ میشود: قطعات بدون نیاز به اصلاح در محل، دقیقاً مطابق نقشه سرهم میشوند.

3. مدیریت هوشمند زمان

شرکتهایی که پروژه را در ۶ هفته تحویل میدهند، تیم اجرا را به گونهای مدیریت میکنند که هیچ بخش پروژه در انتظار بخش دیگر نماند. این روش به “Pre-Scheduled Execution Grid” معروف است. یعنی هر فعالیت از ابتدا زمان دقیق، نیروی مشخص و تجهیزات اختصاصی خود را دارد.

4. عملیات نصب بدون توقف

بسیاری از شرکتها تنها در ساعات استاندارد اداری کار میکنند. اما تیمهای حرفهای در پروژههای بزرگ، بسته به شرایط، نصب را در دو یا حتی سه شیفت پیش میبرند. بهویژه هنگامی که جرثقیلهای سنگین در محل حضور دارند و کوچکترین توقف هزینهساز است.

فناوری و مهارتی که زمان را نصف میکند

دلیل اینکه برخی پروژهها ۶ هفتهای اجرا میشوند این نیست که حجم کار کمتر شده؛ بلکه ساختار پروژه از مرحله طراحی تا نصب بهینه شده است.

در جدول زیر یک مقایسه واضح بین فرآیند سنتی و فرآیند صنعتی آورده شده است:

|

مرحله |

روش سنتی |

روش صنعتی و سریع |

|

طراحی |

مجزا، جزیرهای |

یکپارچه، مبتنی بر مدلسازی |

|

ساخت |

کارگاهی، وابسته به شرایط محیط |

کارخانهای با کنترل کیفیت یکنواخت |

|

نصب |

همراه با اصلاحات لحظهای |

بدون نیاز به اصلاح، اسمبل دقیق |

|

مدیریت |

زمانبندی واکنشی |

زمانبندی پیشبینیشده و هوشمند |

|

سرعت |

۴ تا ۶ ماه |

۴ تا ۶ هفته |

این جدول نشان میدهد سرعت بالا نتیجه یک «ترفند» نیست؛ نتیجه حذف تمام گلوگاههای زمانبر پروژه است.

آمار جالبی که سرعت پروژهها را توضیح میدهد

بر اساس دادههای پروژههای صنعتی در ایران و کشورهای منطقه:

- ۳۵٪ زمان تلفشده پروژهها مربوط به اصلاحات در محل است.

- ۲۵٪ دیگر مربوط به خطاهای طراحی یا هماهنگ نبودن نقشه ساخت و نصب است.

- در پروژههایی که ساخت کارخانهای انجام میشود، خطای اجرای اتصالات تا ۷۰٪ کاهش مییابد.

- استفاده از مدلسازی سهبعدی، سرعت نصب را ۳۰٪ تا ۵۰٪ افزایش میدهد.

ترکیب این عوامل نشان میدهد حذف خطا، خود معادل سرعت است.

چرا تنها برخی شرکتها قادر به تحویل پروژه در ۶ هفته هستند؟

چون این مدل اجرا نیازمند سه سرمایه مهم است:

نخست، تجربه انباشته پروژههای واقعی؛ بسیاری از شرکتها دانش تئوری دارند اما سازوکار اجرایی ندارند.

دوم، زیرساخت کارخانهای پیشرفته؛ سرعت زمانی معنا دارد که کارگاه بزرگ و مجهز باشد.

سوم، تیم منسجم و تخصصی در طراحی، ساخت و نصب؛ شرکتهایی که این سه بخش را جدا از هم برونسپاری میکنند معمولاً نمیتوانند سرعت پایدار ارائه دهند.

این رویکرد یک سبک کار است، نه یک تکنیک مقطعی.

نقش هماهنگی بین طراحی، ساخت و نصب در موفقیت پروژهها

هرجا پروژه سریع پیش رفته، یک ویژگی مشترک وجود داشته است: جریان اطلاعات بدون توقف.

وقتی تمامی بخشها زیر یک مجموعه واحد عمل میکنند، چیدمان پروژه شبیه یک سیستم منسجم رفتار میکند.

در نتیجه:

- تأخیر ناشی از سوءتفاهمها حذف میشود

- قطعات دقیقاً همان چیزی تولید میشوند که تیم نصب انتظار دارد

- زمان به عامل قابل کنترل تبدیل میشود

به همین دلیل، شرکتهایی مانند سازه های فلزی تاورلند توانستهاند پروژههایی را که ماهها زمان میبرد، در بازهای بسیار کوتاهتر تحویل دهند.

سرعت بالا یعنی کیفیت پایین؟ دقیقاً برعکس

برخی تصور میکنند کاهش زمان یعنی کاهش کیفیت؛ این برداشت زمانی درست است که سرعت از مسیر اشتباه به دست بیاید. اما در روش صنعتی، سرعت نتیجه حذف دوبارهکاریهاست، نه نادیدهگرفتن استانداردها.

وقتی هر قطعه پیش از خروج از کارخانه تست میشود، وقتی نقشهها پیش از اجرا مدلسازی میشوند و وقتی نصب بهصورت ماژولار انجام میشود، کیفیت نهتنها افت نمیکند، بلکه افزایش هم پیدا میکند.

سخن آخر

در جهان امروز، زمان مهمترین منبع مالی پروژههاست. کسبوکارهایی که بتوانند سریعتر وارد فاز بهرهبرداری شوند، مزیت رقابتی مهمی ایجاد میکنند.

پیشبینیها نشان میدهد تا چند سال آینده، روش سنتی ساخت سوله و سازه صنعتی جای خود را به مدل «طراحی-ساخت-نصب یکپارچه» خواهد داد؛ مدلی که اکنون نیز در بسیاری از پروژههای موفق به کار گرفته میشود.

ارسال دیدگاه